Chi possiede un motore turbodiesel, sa che potrebbe andare incontro a un frequente inconveniente: la rottura del turbocompressore. In questo caso si rende necessaria la sostituzione dell’elemento, processo che potrebbe richiedere non pochi costi.

Prima di sostituirlo, bisogna però passare attraverso un processo di analisi del guasto, per accertare la reale causa della rottura e fare in modo che essa non si ripresenti troppo presto.

Perché il turbocompressore si rompe?

Purtroppo, i moderni motori diesel tendono a stressare molto il turbocompressore, il quale si usura più velocemente rispetto che in passato. Le case automobilistiche cercano di offrire ai clienti delle automobili performanti, a fronte dell’esposizione al rischio di rendere il turbocompressore più soggetto a danni.

La causa principale della rottura del turbocompressore è infatti la scarsa lubrificazione, o meglio, l’alterazione delle proprietà dell’olio quando l’auto è “sotto sforzo”. Questo perché il turbocompressore sui motori a benzina può arrivare a raggiungere temperature fino a 1050 °C, o più in certi casi, rendendo l’olio meno performante da subito.

Si sa, una scarsa lubrificazione porta all’usura dei componenti del motore che rischiano così di rompersi.

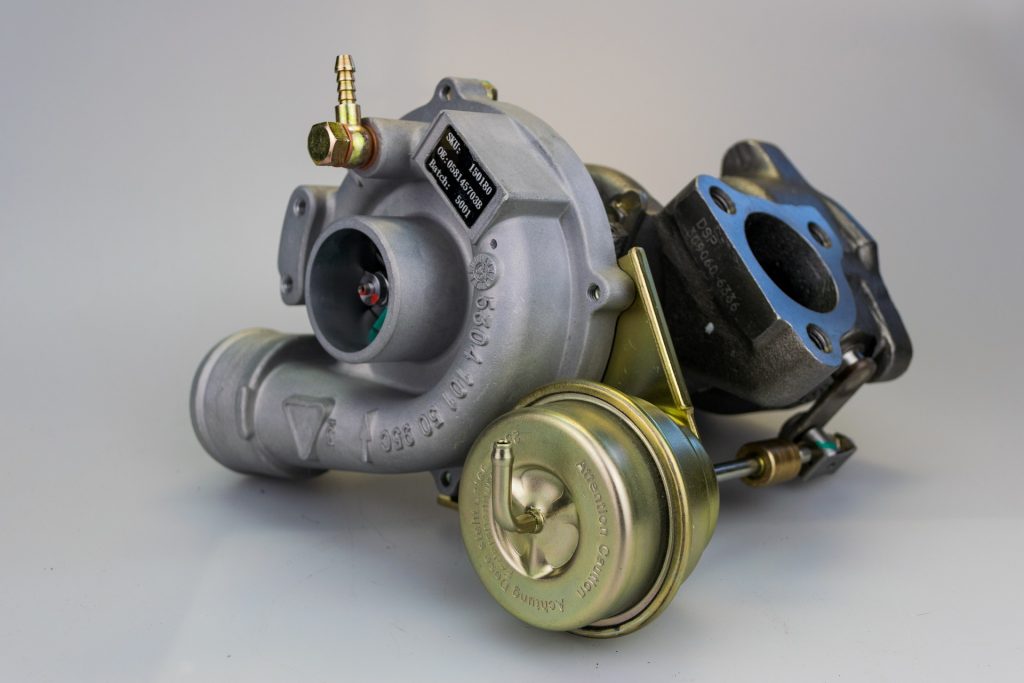

I turbocompressori rotti infatti mostrano quasi sempre l’abrasione dell’alberino o di altre componenti a contatto con parti del motore.

Altra causa legata alla rottura del turbocompressore è l’elevata velocità di rotazione delle componenti mobili.

Questo, con il tempo, porta al cedimento del turbocompressore.

In certi casi è più difficile risalire alla vera causa di rottura del turbocompressore.

Diagnosi di rottura del turbocompressore

Quando ci si trova di fronte alla sostituzione di un turbocompressore, la sola operazione di montaggio del nuovo elemento non basta: bisogna analizzare a fondo le cause che hanno portato alla rottura, per intervenire su di esse ed evitare che si ripetano. In questo modo, si allunga considerevolmente la “vita” del nuovo turbocompressore.

Bisogna controllare tutte le parti del turbocompressore, sia lato aspirazione, quindi il filtro dell’aria, le tubature, i sensori massa dell’aria ecc, sia lato uscita, ovvero le valvole di by-pass o pop-off, l’intercooler e molto altro.

Vanno controllate molto bene anche altre componenti per individuare eventuali danni o segni di cedimento: tra queste non possono essere ignorate i collettori di scarico, il catalizzatore, i silenziatori, l’impianto EGR, ecc..

Quando si sostituisce il turbocompressore, è bene verificare il livello dell’olio motore. Infatti, a volte, la rottura è data proprio dall’innalzamento del livello di lubrificante, il quale va ben oltre l’indicazione MAX e causa dei trafilamenti che compromettono l’efficienza dell’intero motore. Bisogna prestare molta attenzione a questo fenomeno, in quanto potrebbe ripetersi anche quando il livello dell’olio è ottimale.

Sempre parlando di olio motore, è bene verificare l’assenza di contaminazione del fluido. Depositi carboniosi, grumi, olio esausto potrebbero infatti compromettere le componenti, le quali “gripperebbero” e, inoltre, in casi più gravi, potrebbero ostruire le tubature atte a contenere proprio i lubrificanti.

Per concludere il tema della verifica dell’olio motore, bisogna essere certi che l’impiego dell’olio segua le prescrizioni del costruttore.